Механическая обработка металла: Современные технологии и ключевые этапы

- 12 ноября 2024

- administrator

Механическая обработка металла — это процесс изменения формы, размера и состояния поверхности металлических изделий с использованием различных инструментов и технологий. Важно отметить, что механическая обработка является неотъемлемой частью производства многих промышленных объектов, от автомобилей до авиационных комплектующих. Сегодня существует множество методов и технологий, которые позволяют обеспечить высокое качество конечного продукта, точно соответствующее заданным параметрам.

1. Основные виды механической обработки металла

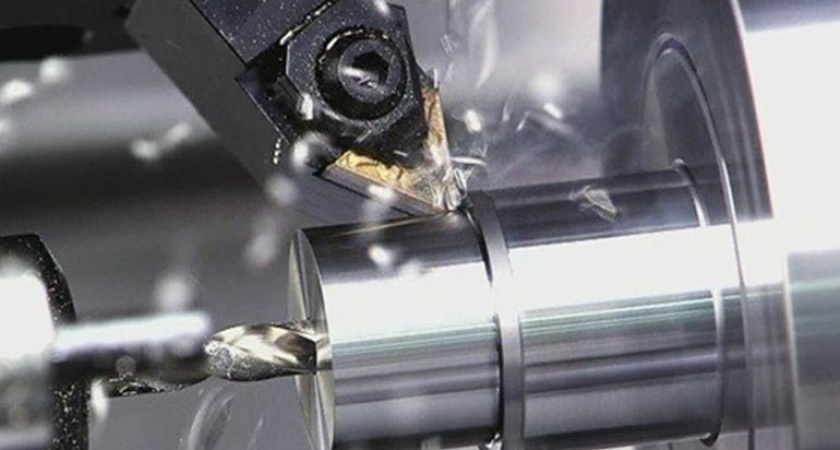

Механическая обработка металла включает в себя несколько методов, каждый из которых используется для решения определённых задач. Рассмотрим основные из них: 1.1 Токарная обработка Токарная обработка является одним из самых популярных методов механической обработки, при котором удаление материала происходит при вращении заготовки относительно оси инструмента. Этот процесс выполняется с помощью токарного станка, на котором можно обрабатывать различные поверхности: внешние и внутренние цилиндрические, конусные, сферические и даже резьбу. Токарные станки бывают разных типов: от простых до многоосевых с числовым программным управлением (ЧПУ), которые позволяют добиться высокой точности и автоматизации процессов. 1.2 Фрезерование Фрезерование используется для обработки плоских и профильных поверхностей, а также для сверления отверстий и нарезания резьбы. Основное преимущество этого метода заключается в его универсальности, ведь с помощью фрезерных станков можно обрабатывать как простые, так и сложные детали с высокой точностью. Фрезы, которые используются в этом процессе, могут быть различной формы и назначения. Современные фрезерные станки, оснащенные ЧПУ, способны выполнять несколько операций одновременно, что существенно ускоряет процесс и увеличивает точность обработки. 1.3 Сверление Сверление — это процесс создания отверстий в металле с помощью сверла. Этот метод используется для получения отверстий различных форм и размеров. В зависимости от целей, сверление может выполняться как вручную, так и на станках с ЧПУ, которые обеспечивают высокую точность и качество. Особое внимание следует уделить выбору сверл и настройки станка, так как для разных типов металлов требуется разное оборудование и параметры процесса. 1.4 Шлифование Шлифование — это метод обработки, при котором удаление материала осуществляется с помощью абразивных материалов, таких как шлифовальные круги. Этот процесс используется для получения гладкой и ровной поверхности, а также для тонкой обработки деталей с высокой точностью. Шлифовка используется для обработки как плоских, так и цилиндрических поверхностей, а также для удаления неровностей после других операций. 1.5 Гибка и листогибочные работы Гибка металлов применяется для изменения формы листовых и профильных заготовок без удаления материала. Эта операция используется для создания деталей с различными углами изгиба, таких как корпусные части, кожухи и прочее. Листогибочные работы можно выполнять на прессах, гидравлических или механических станках.2. Современные технологии в механической обработке

С развитием технологий на рынке появились новые методы и инструменты, которые позволяют повысить эффективность и точность механической обработки металла. Рассмотрим некоторые из них: 2.1 Числовое программное управление (ЧПУ) Системы ЧПУ позволяют автоматизировать процесс механической обработки, что значительно повышает точность и сокращает время на выполнение операций. Программирование станков с ЧПУ позволяет создавать сложные траектории движения инструмента, а также управлять несколькими осями одновременно. Это особенно важно для работы с тонкими и высокотехнологичными деталями, такими как авиакомпоненты и медицинские инструменты. 2.2 Лазерная резка Лазерная резка металлов — это процесс, при котором металл разрезается с помощью лазера, создавая высокоточную и чистую поверхность с минимальными тепловыми деформациями. Лазерная резка используется для обработки тонких и толстых металлов, а также для сложных форм. Этот метод особенно эффективен для производства мелкосерийных или единичных деталей, требующих высокой точности. 2.3 Электроэрозионная обработка Электроэрозионная обработка (или EDM) — это процесс удаления материала с помощью электрических разрядов, которые происходят между электродом и заготовкой. Этот метод идеально подходит для обработки материалов, которые трудно поддаются традиционным методам, а также для создания сложных форм и углублений. Эрозионная обработка используется в основном для изготовления матриц, пресс-форм и деталей сложной формы.3. Преимущества и недостатки механической обработки

Механическая обработка металлов https://hozyaistvo.com/articles/980-mehanicheskaja-obrabotka-metalla-ot-osnov-do-masterstva.html обладает рядом явных преимуществ, но, как и любой технологический процесс, она имеет и некоторые ограничения. Преимущества:- Высокая точность: Методы механической обработки позволяют достигать точности до микронов, что необходимо для производства деталей с высокой степенью точности.

- Универсальность: Механическая обработка подходит для различных типов металлов, включая сталь, алюминий, титановый сплав и другие.

- Гибкость: Благодаря широкому спектру методов можно обрабатывать как крупные, так и мелкие изделия, от простых до сложных.

- Механическая обработка металлов с использованием современных технологий позволяет достигать высокой производительности при минимальных затратах на материалы.

- Высокая стоимость оборудования: Современные станки с ЧПУ, лазерные установки и другие высокотехнологичные машины требуют значительных затрат на покупку и обслуживание.

- Затраты на инструменты: Инструменты для механической обработки, такие как фрезы, сверла и абразивы, имеют ограниченный срок службы и требуют регулярной замены.

- Ограничения по толщине материала: Некоторые методы, например лазерная резка, имеют ограничения по толщине обрабатываемого материала, что может потребовать использования других технологий для более толстых заготовок.